|

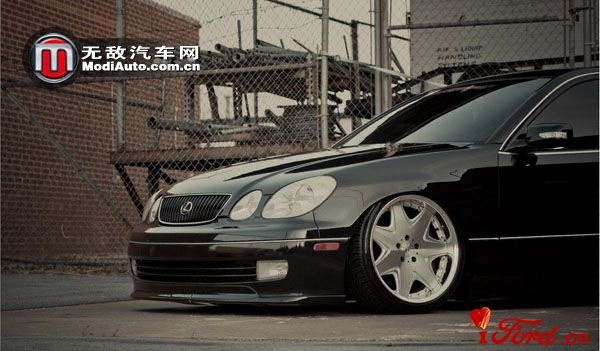

�������� ������Ȧ�����������ҪҪ���۵�����Ȧ�����ľ������أ��Լ�����Ƿ�ѵ���Ȧ�������Σ������̥������Ψһ�����ֱ�ӽӴ������������Ȧ��������̥�복��֮��IJ�����Ҳ������̥�복��֮�䴫���������ص�Ψһý�顣��Ȧ����ʻ������Ҫ���ܲ�ͬ������������ء��紹ֱ����IJ��ϱ仯���غɣ�����̥���߷����Լ���������������������ת��ڷ���֮���Ť�����ȵȡ������Ȧ�����������أ���ζ����̥�복��֮�䴫����Ŧ�������⣬���п��ܻ���г���ȫ��������Եĺ���������Σ��������ǡǡ�DZ��ߴ��ĵ�����㡣���ߵĹ۵��ǣ�����Ϊ��װ˧ˣ������·��������Ȧ����������ԭ����Ȧ��̤ʵЩ������˵�����̰ͼ���˶�ѡ����������Ȧ������Ϊ�˸����Ĵ��ۣ�δ�ز���һ����Ʒ��Ȧ���ñ��ˡ�

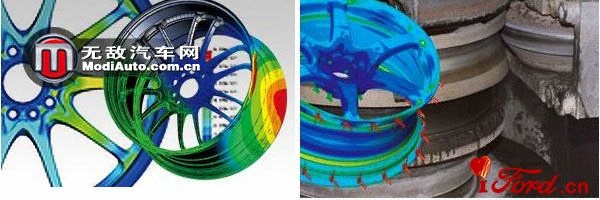

ͼ����ʻ������ͻȻ�������ѣ������ĺ�������֪��

��Ȧ��֤�ƶ�1

��Ȧ��֤�ƶ�1 ��Ȧ���ܵ����ӣ���Ҫ��ָ��������ָ���Լ�����ָ�ꡣ����ָ��������Ȧ��������ҵЭ�ᣨ���й����ǹ��꣬GB���ƶ��İ�����������ƣ�����顢���������ع�����ƣ���������ڵȵȵ�ģ��ʵ��ʹ�û��������飬�����Ľ��ͨ������ҵЭ���֮����ͨ����ҵЭ����֤����ʾ����ָ��ϸ�����ָ���������Ȧ�Ƿ��ܰ�ȫ���ȶ��ر�ʹ�ã�����Ȧ������ؼ����ж���������ָ���������Ȧ��ƽ�⡢��Բ�ȡ����ؾ����뾶���Լ��������أ����������ȵȲ��������ϵ����Ȧ����ʻƷ�ʣ���ʻ�������Ƿ��������������������ƫ��Ȳ��������

ͼ�������������Ȧ�����˸������Ĺ۸�֮�⣬���ܴ���ʵʵ���ڵ�����������

��Ȧ��֤�ƶ�2

��ҵ��֤�Dz�ƷƷ�ʵġ��ϸ�֤�顱�������ǽӴ��϶���ձ�Ʒ����ȦΪ�����ձ�����Ȧ��ҵЭ��JWL��֤������������Rays��Ʒ����Ȧ���Ը���һ����JWL+R��R��ΪR1�Լ��������R2���俹ƣ�Ͳ��ԵĴ������࣬ԶԶ������Ȧ����������Ϊ��Ʒ�����ܱ�����ƷҪ�����Ͽ�����֤����Ͷ�뵽��ơ�ԭ�ϡ����졢���Գɱ��ͻ���ߡ����ڸ߷���Ȧ��ΪʲôҲ����JWL��־�أ��Dz�����ζ������Ҳͨ����JWL��֤����Ҳ��ֻ����Ϊ������ͨ��JWL��֤����Ʒ��Ȧ��Ϊĸ�濪ģ��ʱ��û�а�JWLĨ����ԭ�ⲻ�������ְ��ˡ������룬�����й��ڵء�̩����Խ�ϵȵ����죬�����ڷ��ձ��г����۵���Ȧ��Ϊʲô��õ��ձ���ȦЭ�����֤������������Щ��ҵЭ����֤�������ĵ�������ҵ�����ż����ͣ�����������Ͷ�������ܹ����ò�Ʒ������ܲ���λ�ķ�϶������Ʒ�ʲβ��IJ�Ʒ��

ͼ��Rays Volk Racing CE28��ʽ��Ȧ���������ѡ�

��Ȧ���켼��1

һ����Ȧ����ƣ����صĽ�����״������Լ��ַ�����Ľ�����״��������״��ȷ������Ҫ���ݲ��ϱ����������ԣ������նԲ�����ѧ���ܵ�Ӱ�죬���ϸ����ѧԭ���������������Ӧ���ֲ��������������㣬�������ܵ�ģ����㣬�������ò��ܹ����һ���������Ʒ������������Գ����ն�����Ȧ���ܵ�Ӱ�������������������һ��Ŀǰ���㷺���õ���Ȧ�������գ�����Ͷ��������ӣ��Աȹ���Ҿͻ�֪��Ϊʲô˵ɽկ��Ȧ������ɽկ����������ȱ���ˡ�

ͼ��һ����Ȧ����ƣ�Ҫ�������ܵ���ѧģ��ʵ����ܹ���ɡ�

ͼ��WRC��Ҫ����Ͽ�·���������������������Ȧ����Ϊ��������ʺ�Ӳ�����ģ�Ӳ�����Ͻ�������ܲ���ܹ������Ӳ�ȸߵ���Ȧ����Ӧ��Ƶ�����Ҿ��ҵ�·������

ͼ������������������F1�����ȣ��ͻ�ʹ��ɢ�����ܺá��������Ķ�����Ȧ��

��Ȧ���켼��2

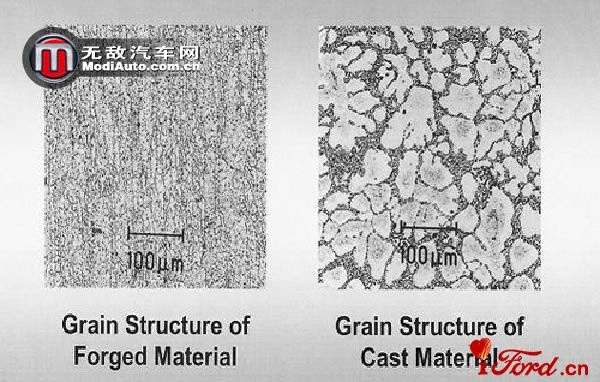

���켼�����죬���ϵķ��Ӽ�ǿ�ȡ������ܶȡ���ѧ���ܵ�ָ�꣬����������ȣ�����ͬ�ն��������ͣ��ǽ������������ɽ������ε��¶ȣ�����һ��ı������ǡ����š�״��Ȼ�������Ƶĸ�ѹģ�ߣ����й���ѹ�����Ȼ�е�ӹ�����������Ҫ�������������ٵȾ��ӹ������������Ʒ����Ϊ��������н���û���ۻ�������֮��ķ��Ӽ���û����ƻ�����˶�����Ʒ�۷��ӽ�Ͻ��ܣ������Ʒ���Ըߡ�ǿ�ȴ�������Ʒ���ǽ�������������������״������Һ̬����Ȼ������ģ�ߣ���ȴ����͡���Ϊ�����Ѿ����ۻ���Һ�壬ԭ�з��Ӽ����ƻ�����ȴ���������ϣ����Ӽ���������ǿ�������л�����������ʱ����Һ̬������ȴ���ͷų�����С���ס�������ƷӲ���Ҵ࣬����ͻȻ�����������ǿ�����ߣ�����ʱ����ģ�ߵ����Ҫ��Ҳ�ܸߣ��ַ�����Ʋ���������ġ�Ϊ�˺ÿ�����Ƴ��������ģ��ʱ��Ҫ���ǵ����������е��˻����Ͻ��彵�£�����������������ĸ���Ҫ�����ԣ���Ϊһ�������������ߣ���ѡ��������Ȧʱ������ͨ���۲��ַ���Ȧ���Ľ��λ�Ƿ��������ж�����Ƿ����������Ƶĺ����������պ�ʹ��ʱ��ȫ�Ե���������ϡ�

ͼ����ͼ�Ƕ�����Ʒ���۷��ӽṹͼ����ͼ�������졣��ͼ�пɼ���������Ʒ�ķ��ӽ�Ͻ��ܶ��Ҿ��ȣ����������Կ�״���̣������֮��ķ��ӽ��������������˺�ѡ�

ͼ��������Ȧ�����칤�շdz����ӡ�

ͼ����Ʒ�Ķ�����Ȧ����ʹ����ǿ�ҳ���������ұ��Σ���Ȼû�ж��ѣ������Ȧ�����ԡ�

��Ȧ���켼��3

������ʹ�õ������豸���óɱ��൱�ߣ�������ά���ɱ�Ҳ�൱���ƣ���������е���Դ������ԭ���Ϻķ�����dz��ɹۣ���������ʹ�õ��豸������һ��Ͷ�ʣ�ά���ɱ��ɺ��Բ��ƣ���������е���Դ��ԭ���Ϻķ�����ȶ���Ϊ�١�������˶��칤�յijɱ���������ߡ����ۼ������棬������Ͷ�����������ë�����ϣ�������Բ�����������������̬����˳����̸��ѿ��ƾ��ȣ���Ҫ���ܵ����ÿһ�������������ʽ��Ǽ����������ż������켼���������켼��Ϊ�ߡ���Ҳ��Ϊʲô����Ϊ���綥������Ȧ�����Զ��칤��������������Ϊ���켼�������Ĺ��������������⣬����Ҫ�����ܹ��������ն��칤�յ����쳧��ë��ǣ�վ�ڽ�������ʵ�����顣�����켼����ֻҪ��һ�����Ͻ���¯װ�ã�һ������ģ�ߣ��ľ��ӹ����ģ�Ϳװ�����ߣ������Ͷ������������ֻ��Ҫ��ģ�µġ�ɽկ��������˵�����͵������ż��ܹ�������������Ʒ������QC������֤֮��ģ�����������Զ������Ʒ�Ƶij��ҲŻῼ�ǵ����顣

��Ȧ���켼��4

Ϊ��Bilstein�ı�������Enkei����Ȧ��Brembo���ƶ�ϵͳ�ȵ���Щ����֪����Ʒ�ƣ��ܹ�����ձ���Ͽɣ�������Ϊ��Щ��ͷƷ�ƣ�ӵ���൱��ģ�ij����Լ�������������Ʒ�����ȶ�����������Ȧ�����������ո��ӵIJ�Ʒ��˵����Ȧ���켼��ͬ���빤����ģ�����ȹ�ϵ����ijЩ�����ϵ͵ľ��ӹ����͵�֪����ȦƷ�ƣ�ͬ����һ�������������Ӵ�ĺϽ�ӹ����ţ�ӵ���㹻�IJ����Լ�����֧Ԯ��Ϊ��ܡ���ɽկ��Ȧ֮����ɽկ��������Ϊ����ֻ����С������ģ����������С�����������豸����ܾ����Ƹ����ΰ������ڡ����������̡��ȴ����Ĺ���Ҫ����ɲ������г��ִ������ɿ������أ�����û���ϸ�ļ��������г�ƷƷ�ʼ�أ�ɽկ��Ʒ��Ȼ�ﲻ���ϸ��Ʒ��ˮ��

ͼ��Enkei��������ƷAdvan������Ȧ��

ͼ��ɽկAdvan��Ȧ�����ߵĿ�ʼ��

ͼ��ɽկEnkei RPF1�����ص�˺�ѡ�

ɽկ֮����ɽկ1

�ص���Ȧ����������������˵�������Կ�����Ϊ�������Դ��ྶͥ��������Ȧ������������Ȧ����˵��������ȫ��ͬ�ĸ��������Ȧ��Ҫ��Ϊ��׳�����ܼ������ַ��Լ���������ز��ܴﵽ�������Ȧ��ͬ�����ܡ���ˣ��ܶ�ɽկ��Ʒ����ij��֪���Ķ�����ȦΪԭ�ͣ��������������ġ��߷¡���Ʒ���൱Σ�յģ���ͬ������ƣ�ʹ�õ����IJ��ϣ�������������ﵽ������͵����ܣ�ԭ��ǿ�͵�������λȫ������˴�����Ӧ�����е㣬������Σ�����������ȦŤ�鱨�ϡ����磬�Զ��켼���Ƴɵ�ij��Ȧ8Kgһֻ����ͬ���ĸ߷�����Ʒͬ����8Kgһֻ��ǿ�ȵķ�Ұ�����֪��һ�仰��ֻҪ������ʽ�������Ʒ����ʹģ�µ��˿�ʽ��Ҳ��Զģ�²��������������ܹ���������ģ�³ɹ�����ôͬʱҲ���ڼ۸���ʵ�֡��߷¡�����Ϊ�˲�Ʒ������������ȻҪͶ�뵽���������������ϣ��������ɱ����ǡ�

ͼ����Ϊԭ���ϡ����켼�����ȴ������յȸ������ڲ����أ�ɽկ������Ȧ������������ӡ�

ɽկ֮����ɽկ2

������Ϊ�����۹�ҵ��Ʒ��ƽ��ˮ��һ����ҵ��Ʒ���ձ�����������Ʒ���ڶ�����̨����������պ������������������Ͷ��������Ĵ����ʡ���������Ʒ�ʵĿ�Ⱦ������Ĺ������������Ա�����������ϸ����˸���̨��Ʒ�ʵ����ڶ�����Ʒ�ʡ���Ȼ��������Ҳ�в�����Ϊ����֪�������Ĺ���������ЩOEM��Ʒ�ж����������г��أ�����Ҳ�����������ĸ�Ʒ��������Ȧ������������˵�ˣ��Ͼ����Ǹ߶���ҵ���ܺ��¹���ҵ���¡��ܶ������ߺ�������ʶ���������ɽկ��������ֵ�̨������TE37��CE28N���Ǻܺõ�˵������Ȼ��������ɽկ��Σ���ԣ��ܶ�Զ֮������������һ���ӼҰ�ȫ�IJ��档

�䰮������Զ��ɽկ

DUB��VIP��Hella Flush�ȸ�װ����Լ��߸��Ի�����Ȧ��ϣ�������ǿ���Ӿ������Hellaflush��װ�糱�ڹ����ս�ʢ�У���������Ȧ��װ����һ�ַ糱�����г�����ij�����������Ȼ�����������ԴεIJ�Ʒ������롣��Ȼ���߲���ִ���ߣ�ִ������ȡ�����ǣ�����Ҳ�������й٣����йٲ��ܿ������������Ʒ��Ȧ��Ϊ�IJ��Ϸ�������Ҳ���ܴӵ��µĽǶ��������ǵ����ӣ���û�ʸ����ҵ�ĽǶȿ�����������ijɰܡ�����ֻ��ϣ��ͨ����ƪ�����ܹ��ö��߽�һ����ʶ����������װ��һ��Ǯһ�ֻ��ĵ�����������ǣ�浽���߰�ȫ�Եĸ�װ��Ʒ����Ӧ��ѡ��ʹ�ð�ȫ�������ݵĺϸ���Ʒ���òƲ���ʧ����Ѫ�Ľ�ѵ�������������������̫��ϣ�����ߵı��ܹ��ø�λ����������·���ٸ������ۣ����ܵ�������װ����Ȥ��������

|

����

����